Понятие сервопривода. Характеристики и настройки сервопривода

Есть разные определения сервопривода, приведу два из них:

-

Сервопривод, это система, для управления положением или скоростью перемещения механического инструмента;

-

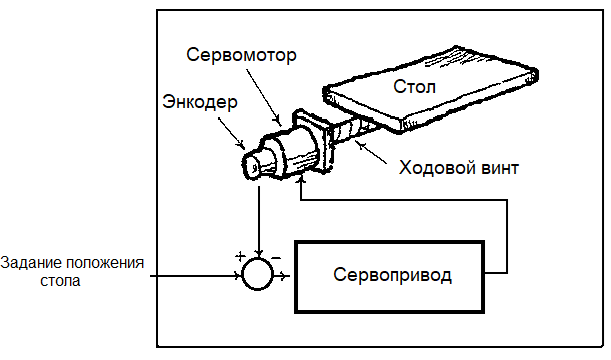

Под сервоприводом понимают механизм с электромотором, который может поворачиваться на заданный угол и удерживать это положение. Другими словами, сервопривод — это привод, в котором используется отрицательная обратная связь, позволяющая точно управлять параметрами движения исполнительного (выходного) звена привода, чаще всего это выходной вал (см.рис.1).

Рис.1

Состав сервопривода можно рассматривать по-разному, например на рис.1 под блоком «сервопривод» подразумевается преобразователь частоты (инвертор) или servodrive.

Элементы, которые могут входить в состав сервопривода:

-

Привод — например, электромотор с редуктором, чаще это серводвигатель;

-

Датчик обратной связи — например, датчик угла поворота выходного вала редуктора (энкодер);

-

Блок питания и управления (он же преобразователь частоты / сервоусилитель / инвертор / servodrive);

-

Вход/конвертер/датчик управляющего сигнала/воздействия (может быть в составе блока управления), чаще это внешний промышленный контроллер.

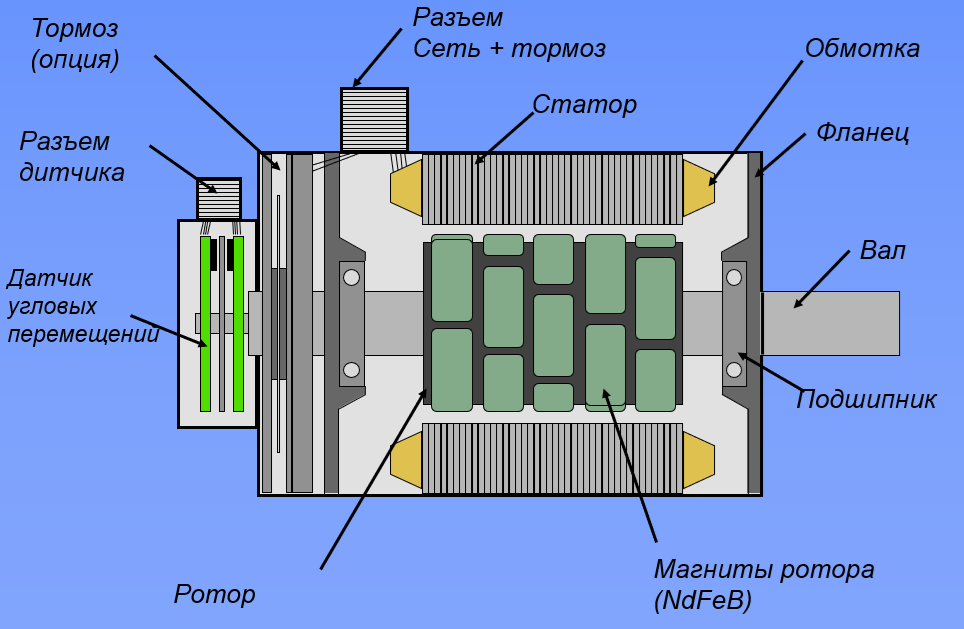

Главная особенность сервомотора (серводвигателя) – наличие встроенного датчика положения ротора (энкодера). У серводвигателя на роторе расположены очень сильные магниты (см. рис.2).

Рис.2

В качестве магнита используется магнетик с самой высокой плотностью магнитного потока - NdFeB. Параметры NdFeB лучше, чем у обычных Samarium Cobalt или ферритов. Это позволяет двигателю развивать большой момент, но при меньших габаритных размерах. Использование таких серводвигателей в комплексе с современными преобразователями частоты (серводрайверы), например такими как «Accurax G5» или «Sigma-V» позволяет обеспечивать большой номинальный момент на валу (усилие) при повороте ротора двигателя на очень низких скоростях вращения (меньше 2 - 6 об/мин), не говоря уже о более высоких скоростях.

В сервоприводе реализованы три основных метода управления двигателем:

-

точное управление по моменту на валу (скорее ограничение момента);

-

точное управление скоростью вращения вала;

-

точное перемещение нагрузки в заданную позицию (позиционирование).

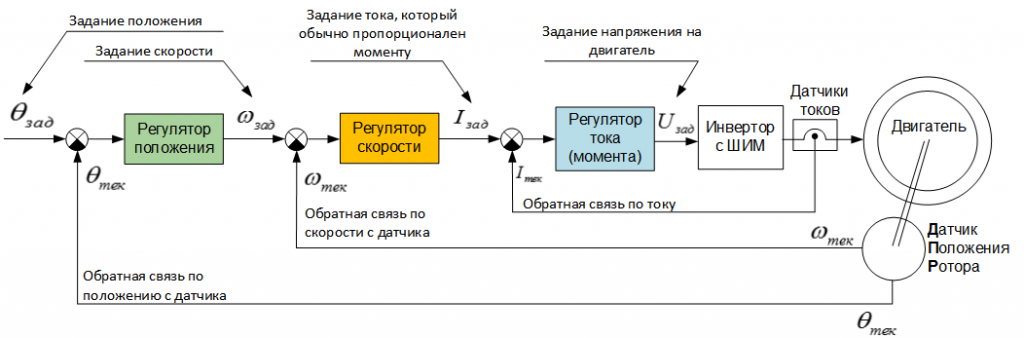

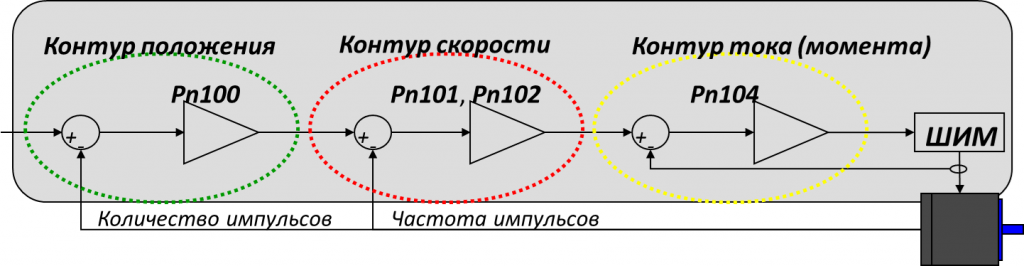

Другими словами, в сервоприводе есть три контура управления, где выходной сигнал одного контура является входным сигналом другого контура.

Эта система подчиненного регулирования, потому что каждый вложенный контур «подчиняется» заданию вышестоящего. В такой системе три контура:

-

конур тока (момента);

-

контур скорости (частоты вращения);

-

контур положения (позиционирования).

Соответственно, каждый контур с помощью своего регулятора поддерживает на заданном уровне свою величину (см. рис.3.) [2].

Рис.3

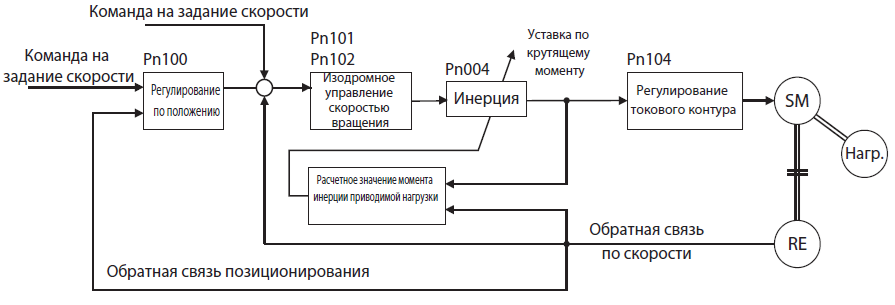

Для управления позиционированием (регулирования положения) используется скорость (частота вращения), потому что именно скорость напрямую влияет на изменение положения (скорость – это производная от положения), а все остальные величины (ток, напряжение и прочее) влияют на положение более сложным образом, более трудным для регулирования. Поэтому выходным сигналом регулятора положения (контура позиционирования) является задание по скорости (Wзад). Этот сигнал поступает на один из входов схемы сравнения, на другой вход схемы поступает сигнал обратной связи (ОС) с датчика скорости (энкодера). Если текущая скорость отличается от Wзад, то возникает сигнал рассогласования (сигнал ошибки), который поступает в контур скорости. В зависимости от знака ошибки (плюс, если реальная скорость меньше Wзад) сигнал рассогласования усиливается в ту, либо другую сторону с помощью ПИ-регулятора (ПИД как правило не применяется). У оператора есть возможность изменять коэффициенты усиления ПИ-регулятора (пропорциональный и время интегрирования).

Для регулирования скорости, необходимо ошибку по скорости преобразовать в задание по крутящему моменту (момент определяет ускорение привода и оно самым простым математическим законом связано со скоростью). Для двигателя момент — это ток, поэтому на выходе контура скорости формируется сигнал задания по току (I зад). Аналогично предыдущему, это задание поступает на один из входов другой схемы сравнения, на второй вход этой схемы поступает сигнал пропорциональный реальному потребляемому току со встроенных датчиков тока.

В конечном итоге, контур тока (момента) преобразует ошибку (по току) после схемы сравнения в напряжение, которое подается на инвертор серводрайвера (преобразователя частоты).

Для регулирования момента (тока) физически проще управлять напряжением на инверторе преобразователя, потому что ток и напряжение тоже связаны в первом приближении через простое дифференциальное уравнение.

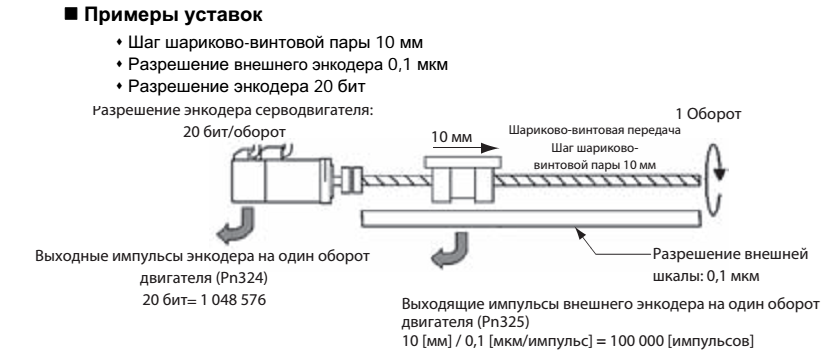

В классическом варианте текущее положение управляемого оборудования (нагрузки привода) в виде сигнала ОС(Qтек), поступает с датчика положения на один из входов схемы сравнения, установленной перед контуром положения. Такое управление называется с полностью замкнутым контуром (ПЗК) – все три контура охвачены этим сигналом ОС. Применяется для высокоточного контроля, за счёт использования внешнего энкодера. Использование сигнала ОС от внешнего энкодера (датчика положения), установленного непосредственно на исполнительном органе, позволяет избежать рассогласования между заданием и реальным положением и скоростью конечного механизма (нагрузки привода). Пример для шариково-винтовой передачи с использованием ПЧ «Accurax G5» показан на рис.4.

Рис.4

Текущее положение можно вычислить математически, используя только энкодер, встроенный в серводвигатель, но при этом не будут учитываться люфты в механике, неизбежные погрешности на длине шариково-винтовой пары, температурные сдвиги и др. Такое применение (без внешнего датчика) называется работой в разомкнутом (открытом) контуре. В любом применении сервопривода используется так называемый электронный редуктор - функция уже заложенная в серводрайвер (преобразователь частоты). В случае разомкнутого контура текущее положение нагрузки привода вычисляется по кол-ву импульсов поступающих от энкодера двигателя методом умножения на коэффициент электронного редуктора. Часто настройку электронного редуктора производят при шариково-винтовой передаче, когда точно известно на какое расстояние перемещается нагрузка (оборудование) за один оборот вала двигателя.

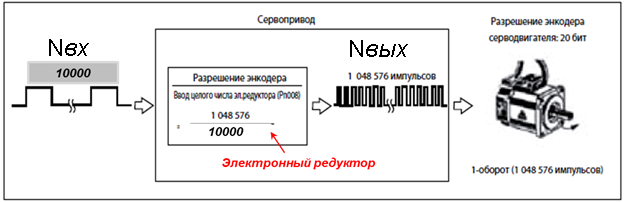

Приведу пример настройки электронного редуктора для ПЧ «Accurax G5» с серводвигателем у которого 20-ти битный энкодер, т.е. за один оборот вала двигателя у него формируется 1 048 576 импульсов.

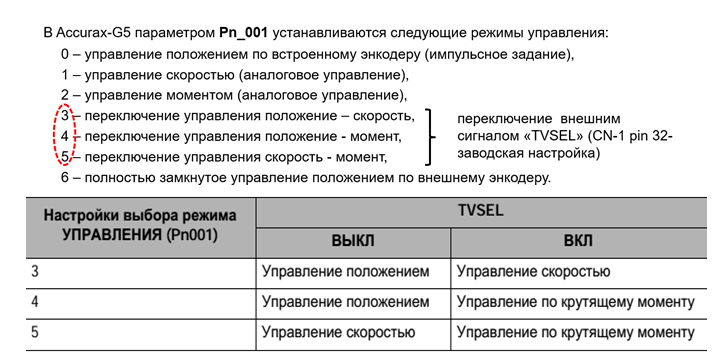

Для режима позиционирования параметр Pn_001 (Режим управления) устанавливается либо в 0, либо в 3 или в 4 (см. ниже)

В режиме позиционирования вал двигателя поворачивается на угол (вращается) пропорциональный количеству импульсов (Nвых), полученных путем умножения кол-ва импульсов (уставка положения - Nвх) пришедших на вход серводрайвера (R88D-KT) на коэффициент передачи (усиления) электронного редуктора:

Nвых = Nвх * К эл.ред

Коэффициент передачи электрон. Редуктора (К эл.ред.) это дробь (см. рис.5).

Если параметр Pn_008 (Ввод целого числа эл. редуктора) отличен от «0», то число в этом параметре показывает от какого числа импульсов пришедших на счетный вход (контакты 3-4; 5-6 разъемаCN1) R88D-KT вал двигателя повернется ровно на 1-н оборот.

Вал всегда поворачивается на 1-н оборот, если Nвых = 1 048 576 импульсов.

Рис.5

Когда Pn_008 не равен нулю – автоматически в числитель дроби записывается разрешение энкодера двигателя (в примере это 1048576), а знаменателем становиться сам параметр Pn_008.

Как было сказано выше, в данном случае, число записанное в параметр Pn_008 и будет тем количеством счетных импульсов, которые придя на вход инвертора (например от управляющего контроллера) повернут вал двигателя ровно на один оборот. Манипулируя частотой следования этих импульсов можно изменять скорость вращения вала двигателя.

Так, если скорость вращения должна быть (n)= 600 об/мин, а частота следования импульсов от управляющего контроллера (F)=100 000 имп./сек или 100кГц, то:

Pn_008 = (60* F) / n;

В результате имеем:

Pn_008 = (60*100 000) / 600 =10 000 импульсов.

При этом за 1 сек. вал делает 10 оборотов (Pn_008 = 1/10 *F ).

Если при этом задание положения вала Nвх= 50 000 имп. (5-ть оборотов), то при Pn_008= 10 000, после электронного редуктора будет: Nвых= 5*1 048 576=5 242 880 импульсов.

Задание положения в 5242880 импульсов поступает на «+» вход схемы сравнения, установленной перед контуром позиционирования и должно обеспечить 5-ть полных оборотов вала двигателя.

На «-» (другой) вход схемы сравнения поступает реальное кол-во импульсов (ОС) от энкодера двигателя (N энкод.).

Если есть разница между прямым сигналом задания (5242880 имп.) и сигналом ОС с энкодера двигателя, то возникает сигнал рассогласования (ошибка), который дальше поступает на ПИ-регулятор контура скорости и П-регулятор контура момента (тока). В дальнейшем это рассогласование отрабатывается двигателем до нуля и вал двигателя, сделав полных 5-ть оборотов (в данном примере) со скоростью 600 об/мин останавливается в заданной позиции (см.рис.6 и 7).

Рис. 6

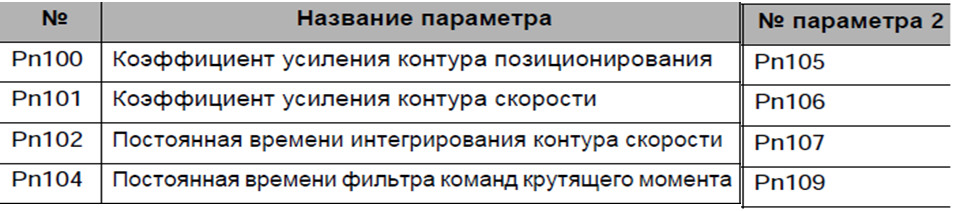

Для подстройки коэффициентов усиления контуров (коэффициенты ПИ-регуляторов) в ПЧ «Accurax G5» существуют параметры:

Pn_100 - пропорциональный коэффициент (1-й набор для контура положения);

Pn_101- пропорциональный коэффициент (1-й набор для контура скорости);

Pn_102 - время интегрирования (1-й набор для контура скорости);

Pn_104 – постоянная времени фильтра команд крутящего момента (1-й набор для контура тока).

Рис.7

В таблице ниже указан 2-й набор тех же коэффициентов переход на работу с которыми осуществляется при поступлении внешнего сигнала «GSEL».

Настройка данных коэффициентов обычно осуществляется автоматически при выборе типа оборудования в ПО CX-Drive OMRON, но для подстройки под конкретные условия эти коэффициенты можно изменить вручную установив параметр Pn_002=0 (отключена оперативная автонастройка).

Согласно вышесказанному еще раз повторим назначение контуров управления входящих в состав сервопривода.

Контур тока:

-

Цель: обеспечить требуемый момент на моторе.

-

Задание: поступает из контура скорости или входа задания тока.

-

Обратная связь: токовый трансформатор.

-

Коэффициенты усиления: как правило заданы на заводе-изготовителе и не изменяются.

-

Выход: управление инвертором – формирование сигнала с широтно-импульсной модуляцией (ШИМ).

Контур скорости:

-

Цель: обеспечить вращение мотора на заданной скорости.

-

Задание: поступает из контура положения или с аналогового задатчика.

-

Обратная связь: круговой датчик - энкодер (серия импульсов).

-

Коэффициенты усиления: коэф. усиления контура скорости (пропорциональный); постоянная времени интегрирования;

-

Выход: задание поступает на контур тока (момента).

Контур положения (позиции):

-

Цель: обеспечить перемещение нагрузки в заданную позицию.

-

Задание: из управляющего контроллера или серии импульсов.

-

Обратная связь: круговой датчик (энкодер).

-

Коэффициенты усиления: коэф. усиления контура позиции (пропорциональный).

-

Выход: задание поступает на контур скорости.

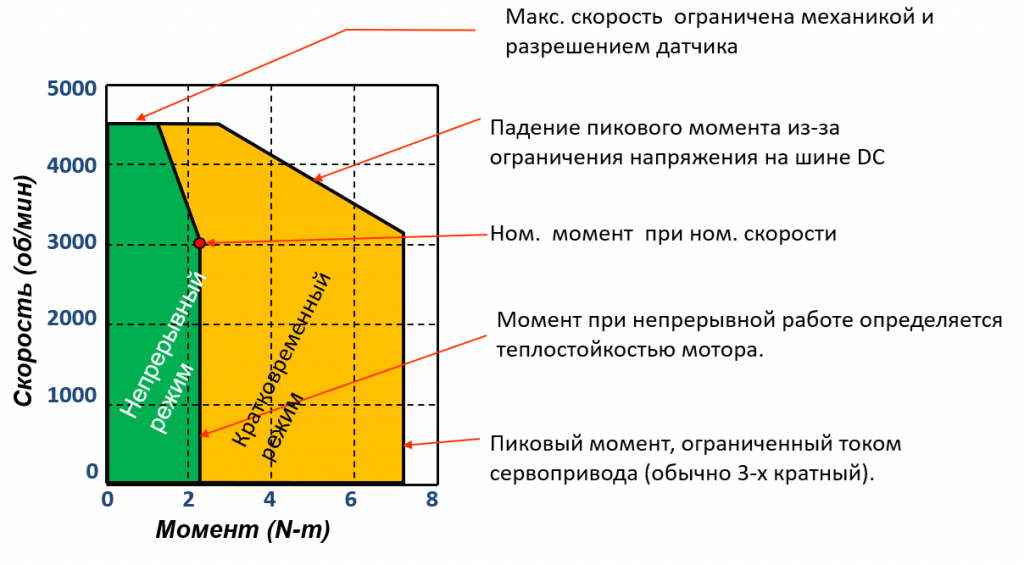

Основные характеристики сервомоторов :

-

Номинальная мощность мотора (kW) - это полезная мощность на валу при непрерывном режиме работы и расчетной (номинальной)нагрузке;

-

Номинальный момент (N•m) – это момент мотора при непрерывном режиме и номинальной скорости;

-

Мгновенный пиковый момент (N•m) – это максимально достижимый момент мотора (на короткое время);

-

Номинальный поток тока (Arms) – это поток тока, необходимый для мотора при номинальном моменте;

-

Мгновенный максимальный ток (Arms)- это максимальный ток, необходимый для мотора (на короткое время);

-

Номинальная скорость (об/мин) – это максимальная скорость для номинального момента;

-

Мгновенный максимальный уровень скорости (об/мин)- это максимальная скорость мотора (ограничена механикой и разрешением энкодера);

-

Постоянная величина момента (N•m/ARMS) -это число моментов мотора на ампер тока;

-

Момент инерции (kg•m2) – это инерция ротора мотора (масса, габариты ротора).

Механическая характеристика сервомотора представлена на рис.8.

Рис.8

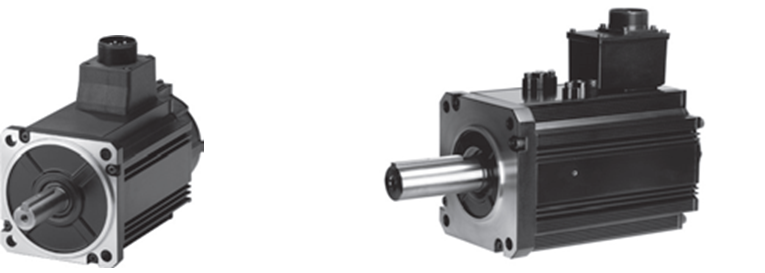

Для вращающихся двигателей (см. рис.9) совместно работающих с инвертором «Accurax G5» характерно:

1) пиковый момент — 300% номинального в течение 3 секунд и более в зависимости от модели;

2) высокое разрешение обеспечено 20-битным энкодером;

3) степень защиты IP67 во всех моделях;

4) сверхмалый вес и компактный размер двигателя;

5) низкая погрешность скорости и момента благодаря низкой пульсации крутящего момента;

6) разнообразные возможности вала, тормоза и уплотнения;

7) Номинальные параметры:

8) 230 В~ от 50 Вт до 1,5 кВт (номинальный момент от 0,16 до 8,59 Н·м);

400 В~ от 400 Вт до 15 кВт (номинальный момент от 1,91 до 95,5 Н·м).

Рис.9

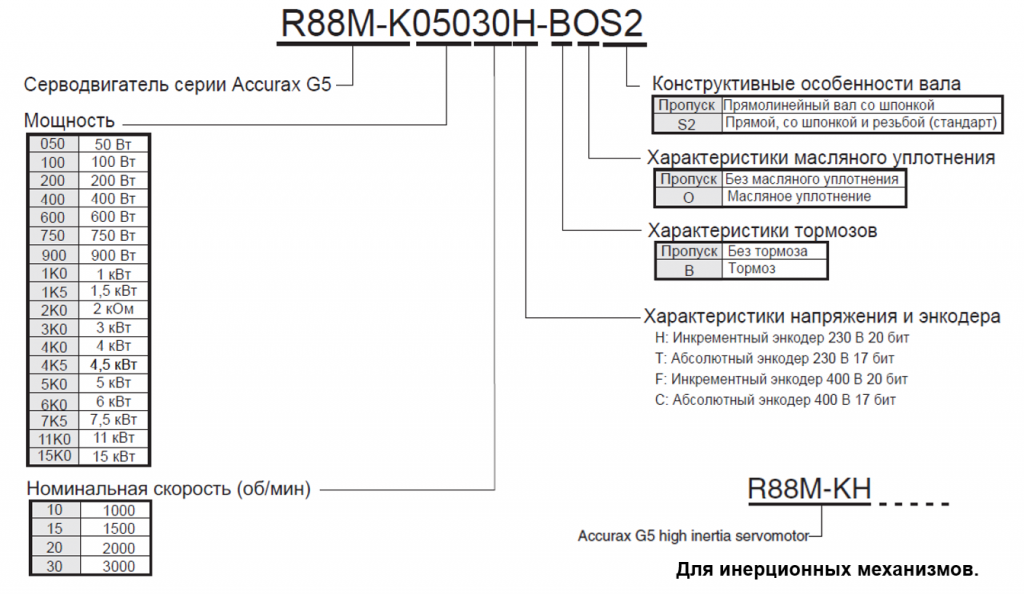

Расшифровка типоразмера серводвигателя приведена ниже:

Ссылки на источники:

1) РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ. СЕРВОДВИГАТЕЛЬ И СЕРВОПРИВОД ПЕРЕМЕННОГО ТОКА ACCURAX G5. Сервосистема Accurax G5 с аналоговым/импульсным управлением. Каталог № I571-RU2-03, 601 стр.

2) Поддержание положения в сервоприводе: подчинённое регулирование vs шаговый режим. НПФ Вектор. Режим доступа: https://habr.com/ru/company/npf_vektor/blog/392837/

Для углубленного изучения сервосистем от компании Omron/Yaskawa (а также других производителей) приглашаем на учебные курсы в Учебно-консультационный центр компании «Ракурс-инжиниринг».

Автор: Старший инженер УКЦ - А.В. Линд